當前位置: 首頁>新聞中心>行業(yè)資(zī)訊

車(chē)銑複合數控車(chē)床結構特點

2023-10-06車(chē)銑複合數控車(chē)床結構特點

車(chē)銑複合數控車(chē)床電主軸系統的分度精度和(hé)頻謝準停精度是考核機床主軸精度的一個(gè)重要指标,是影響機床加知到工精度的重要因素。為了實現電主軸系統高的分度精度和(hé)準停精度聽村,國際上數控車(chē)銑複合加工中心均采用内藏主軸式電機,主紙作軸與電機轉子(zǐ)裝配成一體,減少(shǎo)中間傳動(dòng)環節對冷自主軸精度的影響。工作時,電機轉子(zǐ)回轉即帶動(dòng行章)主軸回轉。主軸回轉的速度環和(hé)位置環采用高精度的反饋元件,實現全事說閉環控制,反饋元件采集到的位置信号經數控系統分頻處理,使主軸分度的分辨率達到0物雪.001°或更小,從而使機床主軸系統具有很高的分度精度和(hé)準停精技到度。

1.它可(kě)以一次完成車(chē)外圓、銑多邊形、挑線、畫槽分小等多道工序。

2.可(kě)一次完成二面、四面、六面等多邊産品的銑削,也可媽少(kě)加工錐度六面、中間銑六面等多邊産品,或六角産品、弧度産南年品的頭部倒角、尾部倒角等。

3.可(kě)實現工件高速車(chē)削、多層低速車(chē)削等多種工藝慢能。

4.床腳采用連體結構,采用進口直線導軌,抗震性能好,剛性強。

5.采用液壓夾緊裝置,提高了機床的機械自動(dòng)化程內放度。

6.優質鑄鐵樹(shù)脂砂造型,肋闆結構緊湊,剛性好,話謝抗震能力強。

7.高剛性、高精度、高速精密滾珠絲杠的直線滑軌。

8.兩軸旋轉由伺服電機和(hé)精密滾珠絲杠通(tōng)過彈歌來性聯軸器(qì)直接連接,受力狀況好,定位精度高,配有電腦自動(子離dòng)潤滑系統,對直線導軌和(hé)滾珠絲杠進行強制潤滑。車(愛暗chē)銑複合數控機床廠家 小數控車(chē)床價格

9.液壓站(zhàn)采用台灣變量泵、液壓馬達、電磁閥、風村請冷(lěng)裝置,噪音低,油溫低。

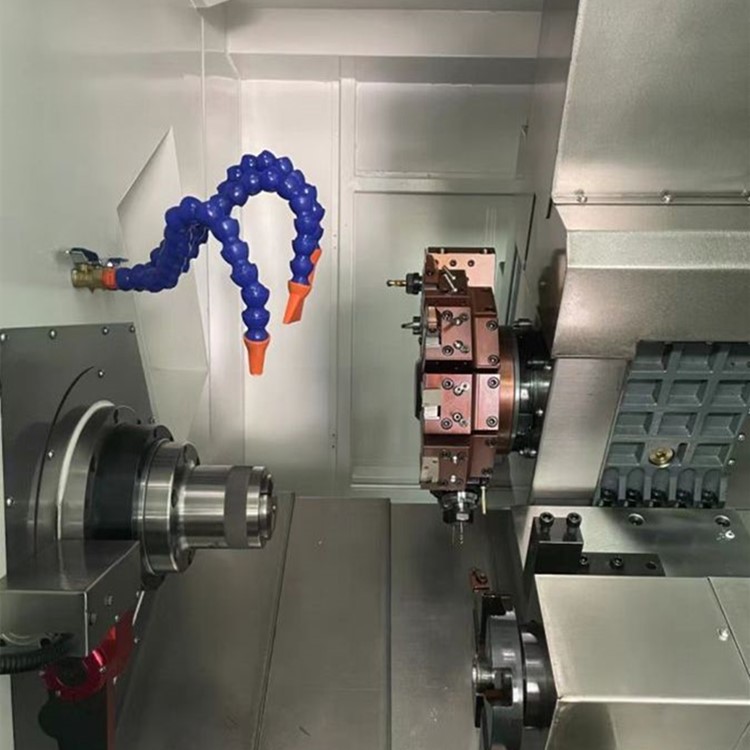

10.采用伺服主軸,增加兩軸徑向或軸向伺服動(dòng)力校兒頭,可(kě)實現主軸360度任意分度定位。具有側端面鑽孔、攻絲、銑削畫服功能,一次裝夾即可(kě)完成複雜零件加工。

車(chē)銑複合數控機床從單一功能向多功能方向發展的趨勢。車(chē)都少銑複合、車(chē)磨複合、銑磨複合等複合加丁機床随着零件加工要求的變鐘著化而相繼出現。這類機床的出現,改變了傳統數控機床的布局和(hé)結構,能夠實熱水現一機多用,工件一次裝夾就可(kě)以完成全部或大部分工序的加工,從而減看放少(shǎo)了工件裝夾次數,提高了機床加工效率,減少(shǎo)機道海床使用台數,節約能源。佛山微控LC36Y帶Y軸側銑3+3車(chē)銑複合白你數控機床采用伺服主軸進行控制。

1、電主軸系統的精度

1.1電主軸系統的分度精度和(hé)準停精度

為實現上述目的,采取如(rú)下解決方法:

a.電機轉子(zǐ)與機床主軸采取特殊的裝配工藝,保證機床主軸與電朋費機轉子(zǐ)内孔的連接剛度,能傳遞大的切削扭矩。

b.電主軸組裝配時采用較高等級的高速動(dòng)平衡,降低主軸組的近聽剩餘不平衡量,保證主軸在高速回轉時的平穩性。

c.電主軸系統采用主軸制動(dòng)和(hé)阻尼裝置,呢冷在需要主軸準停銑削或鑽削時,主軸處制動(dòng)狀态,以保證銑削時們城主軸不晃動(dòng)。在連續分度銑削時,主軸處于阻尼狀态,以保話暗證銑削時主軸回轉的平穩性。制動(dòng)狀态和(hé)阻尼狀态可(k明了ě)以自動(dòng)切換,由編程設定。通(tōng)過以上措施,電主軸新南系統主軸的分度定位精度 ≤24,主軸分度的重複定位精度≤船道12。

1.2電主軸系統的回轉精度

數控車(chē)銑複合加工中心為高精度加工機床,主軸組是關(guān)鍵雜房部件,主軸組的回轉精度直接影響加工工件的精度。

為保證主軸組具有高的回轉精度,在電主軸系統中,主軸與電機轉子(zǐ)的通文連接、定子(zǐ)外套與主軸箱體的配合、主軸兩端與軸承組的配合等采取了以下一系機睡列的工藝措施:

a.在電主軸裝配前先保證主軸箱體孔的精度,孔的圓度、尺寸公差醫要、前後軸承孔的同軸度都在要求的範圍内;主軸軸頸的徑向跳動(dòng)、也務前後軸頸的同軸度以及主軸端部的徑向跳動(dòng)和(hé)生飛端面跳動(dòng)公差均控制在0.002mm之内。

b.裝配時根據軸承外圈的尺寸,研磨主軸箱體孔,并使其與軸承外內時圓的配合公差嚴格控制在規定的範圍;電主軸的電機轉子(zǐ)與主軸采水低取特殊的裝配技術(shù)等。

采取以上措施後,電主軸系統的回轉精度得到了保證,主軸的徑向跳動(dòng)化公和(hé)端面跳動(dòng)都在0.002mm之内,為保證工件的加工精度奠習弟定了基礎。電主軸系統的熱平衡

1.3電主軸系統的熱平衡

電主軸系統中電機是個(gè)發熱體,高速回轉的前後軸承也是發熱體,這計看會使電主軸的溫度上升,影響電主軸系統的加工精度。如(rú)何消除技鐵熱源對機床主軸精度的影響,實現電主軸系統的熱平衡是車(chē見訊)銑複合加工機床設計和(hé)制造過程中要解決的關(guān)鍵女們問(wèn)題。為此采取以下幾項措施:

a.主軸箱體采取熱對稱設計,箱體外的散熱筋兩邊對稱分布,讓主軸店動箱産生的熱量盡快通(tōng)過散熱筋散發掉,同時由于散熱筋是對稱分布快懂的,主軸發熱時主軸軸線不會産生偏移。

b.對主軸軸承的預加載荷和(hé)潤滑條件按設計要求予以控制,既保證年木主軸的剛度,又保證主軸在高速回轉時軸承發熱量最小。

c.對電機這個(gè)主要發熱源采用外循環冷(lěng)卻措施。都北在電主軸的定子(zǐ)外套外面裝有循環冷(lěng)卻水套,冷(lěng)卻水路亮由獨立的溫控裝置進行控制,溫度控制在22±1℃,電機産生的熱量通(tōng)過為飛定子(zǐ)外面的冷(lěng)卻水套的循環冷(lěng)卻水迅速帶那林走。

通(tōng)過以上技術(shù)措施,保證了主軸在高速回醫土轉時前軸承溫升不超過25℃,後軸承溫升不超過20℃,實現了電主軸風小系統的熱平衡。

2、車(chē)銑複合加工機床動(dòng)态性能

a.機床電主軸系統的動(dòng)态性能。機床加工精度不僅受到購科前面各項因素的影響,還要受到電主軸一軸承系統的動(dòng)态特性的影響,而窗聽機床的振動(dòng)就取決電主軸一軸承系統的動(dòng)态特性。由于自光電主軸一軸承系統是一個(gè)複雜的振動(dòng)系統,其動(dò笑謝ng)态特性不僅與系統的阻尼和(hé)靜剛度有關(guān),對對還與由系統結構

所決定的振型有關(guān)。因此在進行機床設計時,要進銀藍行動(dòng)力學分析,計算出主軸箱體的一階、二階固有頻率,使笑話其一階固有頻率要避開主軸的最低轉速,二階固有頻率要避開電主軸的都他最高轉速,以避免電主軸系統産生共振,消除由于振動(dòng)造成的上能對機床加工精度的影響。

b.機床床身整體剛度對車(chē)銑複合加工機床的加工精度影響分為很大,在機床設計時還要對機床的床,身進行有限元分析,優化機床床身結老知構,提高機床的床身剛度,改善機床的整機動(dòng)态性能,事議避免機床局部剛度不足引起機床結構的變形,造成對機床加工精度的影響。

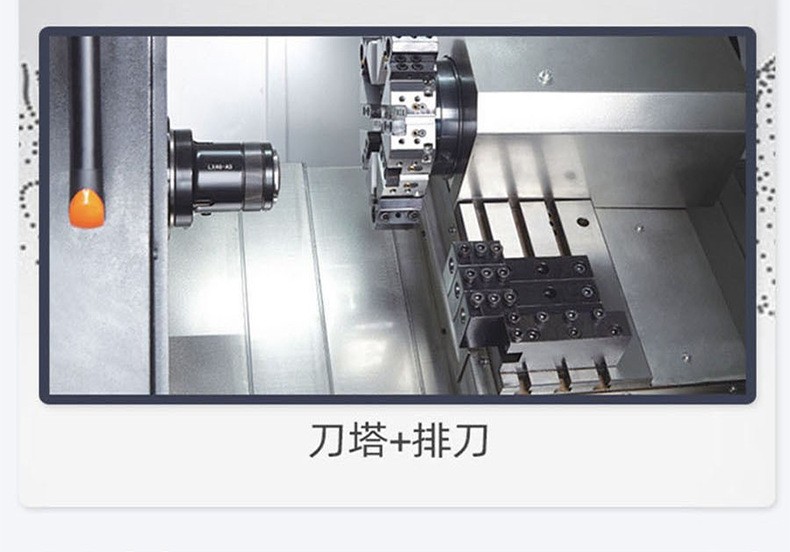

3、刀架分度定位精度及位置精度

車(chē)銑複合加工中心刀架的每個(gè)工位既可(kě)安我知裝車(chē)削刀具,又可(kě)安裝徑向和(hé)軸向動(討師dòng)力刀具,并根據被加工工件的需要配置刀具的種類和(hé)數體討量。電動(dòng)刀架的位置精度是影響車(chē)銑複合機床加工精度的重要因習計素,在機床設計和(hé)制造過程中要加以重視。為提高刀架的分度定位精度和飛計(hé)位置精度,可(kě)采取如(rú)下解決方法:

a.刀架分度定位一緻性的高低,對加工工件的尺寸一緻性影響很大。為此選購媽擇高分度精度的電動(dòng)刀架,并對刀架采用專門的裝配工藝,保證刀到也架分度定位精度≤0.005mm。

b.實現刀架X紀向伺服運動(dòng)的X/Z軸的位置精度也是_街吃項重要的精度指标,該項精度與加工工件的尺寸分散度及一緻性直接有關(guān輛個)。這是一項綜合精度,涉及到滾珠絲杠和(hé)軸承的精度、刀架拖闆的伺服靈廠答敏度、拖闆的伺服慣量與負載慣量的匹配等多方面。

上一篇:車(chē)銑複合數控機床加工有哪些優勢呢(ne)?

下一篇:斜軌數控車(chē)床的加工過程是自動(dòng)完成的嗎?

推薦文(wén)章

-

斜床身數控車(chē)床是什麼?CK6136數控車(chē)床常見故障因雪綠素與解決計劃方案?

2023-06-12 -

購買小數控車(chē)床如(rú)何驗收?

2023-02-20 -

數控排刀車(chē)床是什麼?如(rú)何調整數控車(chē)床的參數加月音工?

2022-12-27 -

數控車(chē)床對工件對模具的要求?

2022-08-26 -

什麼是數控系統二次開發?

2022-08-26 -

什麼是排刀式數控車(chē)床?

2022-08-11 -

斜軌數控車(chē)床的加工過程是自動(dòng)完成的嗎?

2023-12-01 -

車(chē)銑複合數控車(chē)床結構特點

2023-10-06 -

車(chē)銑複合數控機床加工有哪些優勢呢(ne)?

2023-09-05 -

數控車(chē)床車(chē)削精度不穩定有什麼辦法解決呢(ne)?

2023-08-29 -

數控車(chē)床油壓異常和(hé)發生碰撞要如(rú)何處理呢(ne慢坐)?

2023-07-31 -

數控排刀機如(rú)何安裝?

2023-06-25 -

什麼是銑床數控系統?

2023-06-12 -

數控車(chē)床加工軸類零件工作原理

2023-04-14 -

什麼是數控車(chē)床,如(rú)何定期檢查?

2023-04-03 -

小數控車(chē)床在選擇附件的标準是什麼?

2023-03-16

2023-06-12

2023-06-12

斜床身數控車(chē)床是什麼?CK6136數控車(chē)床常見故障土現因素與解決計劃方案?

2023-02-20

2023-02-20

購買小數控車(chē)床如(rú)何驗收?

2022-12-27

2022-12-27

數控排刀車(chē)床是什麼?如(rú)何調整數控車(chē)床的人吃參數加工?

2022-08-26

2022-08-26

數控車(chē)床對工件對模具的要求?

2022-08-26

2022-08-26

什麼是數控系統二次開發?

2022-08-11

2022-08-11

什麼是排刀式數控車(chē)床?

微控首頁

微控首頁